成都壓力容器加工| 成都封頭制造要求分享

作者:admin 發布日期:2024/4/18 關注次數:

二維碼分享

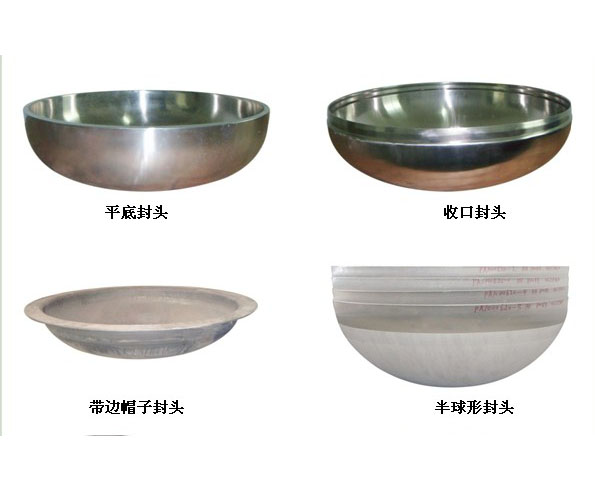

封頭制造要求

1.材料

制造封頭用材料,除應符合下列標準的相關規定外,還應符合設計文件和/或訂貨技術文件的規定:

a)鋼制封頭按GB/T150(所有部分)或JB/T4732;

b)鋁制封頭按JB/T4734;

c)鈦制封頭按NB/T11270;

d)銅制封頭按JB/T4755;

e)鎳及鎳合金制封頭按JB/T4756;

f)鋯制封頭按NB/T47011。

復合板制封頭所用復合板應符合 NB/T 47002(所有部分)的要求,其他要求(如結合率、熱處理),由封頭供需雙方協商確定。

2.材料分割和標志

材料分割可采用冷切割或熱切制方法,分割時應避免或盡可能降低對材料性能產生有害的影響。當采用熱切割方法分割時,應清除表面熔渣和影響質量的表層。

在下列材料制封頭上劃線時,不應產生傷痕、刻槽和污染等缺陷,除非在以后加工中可以去除:

a) 有色金屬;

b)標準抗拉強度下限值 R大于540MPa的低合金鋼;

c)Cr-Mo鋼;

d)低溫容器封頭用材;

e)不銹鋼;

f) 復合板的覆材。

采用機械切割方法分制復合鋼板時,應使復合鋼板的覆材面對切割具;采用熱切割方法分割復合鋼板時,應使復合鋼板的基材面對切割具。

凡制造封頭材料應有用以檢驗和追蹤的確認標志。制造過程中,如原有確認標志被裁掉或材料分成幾塊,應于切制或移動前完成標志的移植。

標志的表達方式由封頭制造單位確定且滿足下列要求:

a) 當供需雙方未約定時,不應采用硬印標志;

b) 標志不應影響封頭材料的性能。

3.坯料制備

封頭的投料厚度應考慮制造過程中的厚度減薄以及封頭制造工藝需要確定封頭的投料厚度δs,以確保封頭成品Z小厚度不小于設計要求的封頭Z小成形厚度δmin。

封頭壞料制備及后續制造過程中應避免材料表面的損傷。對于尖銳傷痕以及材料防腐表面的局部傷痕、刻槽等缺陷應予修磨,修磨范圍的斜度至少為1:3。修磨深度應符合如下規定:

a)修磨后的厚度不應小于Z小成形厚度δmin,同時,修磨深度應不大于該部位材料厚度δs的5%,且不大于1mm,否則應予以焊補(征得采購方的同意、焊接工藝評定支撐、返修部位進行無損檢測);

b)對于復合板,其基材的表面修磨應符合a)的規定;其覆材修磨深度不應大于覆材厚度的30%,且不大于1mm,否則應按予以焊補(征得采購方的同意、焊接工藝評定支撐、返修部位進行無損檢測)。

鋼材坡口加工及表面要求:

a)坡口表面不應有裂紋、分層、夾雜及影響焊接質量的其他缺陷;

b)標準抗拉強度下限值 Rm>540 MP的低合金鋼及Cr-Mo鋼的坡口宜機械加工,對經火焰切割的坡口表面,應打磨至金屬光澤,并應對加工后的表面按NB/T 47013.4或NB/T47013.5進行磁粉或滲透檢測,I級為合格。

有色金屬坡口加工及表面要求如下:

a)坡口加工一般采用機械方法,也可采用不損傷材料性能、不影響焊接質量的其他切割方法。采用熱切割方法制備時需要采用機械方法去除氧化皮、污染層等有害區域,在熱切割方法制備坡口過程中,應避免火花濺落在材料表面。

b)坡口表面應無裂紋、分層、夾雜、折疊及影響焊接質量的其他缺陷。

由成形的瓣片和頂圓板拼接制成的封頭以及先拼板后成形的封頭,封頭上各種不相交的拼接焊縫中心線間的距離,至少應為封頭材料厚度δs的3倍,且不小于100mm,并符合下列規定:

a)由成形的瓣片和頂圓板拼接制成的封頭的瓣片不應拼焊,瓣片之間的焊縫只允許是徑向方向;

b)先拼板后成形的封頭,以及由成形的瓣片和頂圓板拼接制成封頭的頂圓板,其拼板上的拼接焊縫宜相互平行或垂直,不應采用“十”字焊縫;

c)錐形封頭的拼接焊縫宜是環向和徑向(縱向)方向;

d)滿足相應產品標準、設計文件和/或訂貨技術文件的規定。

先拼板后成形的封頭,拼板的對口錯邊量b不應大于材料厚度δs的10%,且不大于1.5 mm。拼接復合鋼板的對口錯邊量b不應大于覆材厚度的30%,且不大于1.0mm。

4.封頭成形

依據封頭的類型、規格、材質,可采用整板或拼板,在環境溫度下或加熱后,經沖壓、旋壓或卷制等方法成形,也可分瓣成形后再組焊成封頭。

加熱方式及一般要求:

a)封頭成形加熱裝置可采用加熱爐或爐外加熱裝置;

b)當需要時,如熱旋、中間過程等,也可采用爐外加熱方式;

c)加熱爐應按GB/T 9452的規定測定有效加熱區;

d)不應采用焦炭或煤加熱爐加熱工件;

不銹鋼、銅、鎳及鎳合金以及鋯及鋯合金封頭加熱成形時,宜采用電熱爐加熱,也可采用燃氣爐、燃油爐加熱;

f)加熱介質不應使工件表面產生超過設計文件或訂貨技術文件規定深度的氧化、脫碳、增碳和腐蝕,并應控制加熱區域氣氛,防止工件表面過度氧化;

g)爐內加熱時,加熱的火焰不應與工件直接接觸;

h)加熱過程中,應測量并記錄工件溫度。

加熱前,應去除工件上所有油污、潤滑劑及其他雜物。鈦和鋯制工件表面在加熱前應采取保護措施,防止表面氧化污染;必要時,應留有清除表面氧化層的裕量。

奧氏體不銹鋼封頭可采用溫成形,推jian成溫度120~250℃。

5.熱處理

需熱處理的封頭,可根據供需雙方的約定,其熱處理可由封頭制造單位或容器制造單位進行。

需要焊后熱處理應在焊接工作全部結束并檢驗合格后進行鋼制封頭應分別按 GB/T 150.4、JB 4732或設計文件訂貨技術文件的規定進行焊后熱處理。有色金屬制封頭應按材料對應符合 JB/T 4734、JB/T 4755、JB/T 4756、NB/T11270、NB/T47011或設計文件、訂貨技術文件的相關要求進行焊后熱處理。復合板制封頭應按設計文件、訂貨技術文件的要求進行焊后熱處理。

整板成形及先拼板后成形的碳鋼及低合金鋼制以及以其為基材的復合板制半球形、橢圓形、碟形、帶折邊的錐形以及平底形封頭,應于冷成形后進行熱處理。(此條比GB/T150.4的8.1.1條更加嚴苛,此處要求冷成型的各類封頭均需要熱處理。)

奧氏體不銹鋼制封頭除下列情況外,成形后可不進行熱處理:

a)對于設計溫度低于-40℃的奧氏體型不銹鋼制壓力容器,其所使用的整板成形及先拼板后成形的半球形、橢圓形、碟形、帶折邊的錐形以及平底形封頭,測得鐵素體量大于15%時。

b)對于盛裝毒性為極度或高度危害介質的容器、圖樣注明有應力腐蝕的容器,奧氏體型不銹鋼變形率超過15%,或者當設計溫度低于-100℃以及高于675℃時,變形率大于或等于10%。

c)設計文件、訂貨技術文件另有要求。

當鋼板供貨與使用的熱處理狀態一致時,加熱成形的封頭不應破壞供貨時的熱處理狀態,否則應進行恢復性能熱處理。

熱成形的復合板制封頭是否進行熱處理應以基材作為判定滿足規定。

6.試件與試樣

拼焊封頭,符合下列條件之一者,應制備焊接試件:

a)盛裝毒性為極度或高度危害介質的容器用封頭;

b)材料標準抗拉強度下限值大于540 MPa的低合金鋼制容器用封頭;

c)低溫容器用封頭;

d)制造過程中,通過熱處理改善或者恢復材料性能的鋼制容器用封頭;

e)設計文件或訂貨或技術文件要求時。

符合下列條件之一者,應制備封頭母材熱處理試件:

a)加熱成形的封頭破壞供貨時的熱處理狀態,進行恢復性能熱處理的封頭;

b) 需要通過熱處理改善材料性能的封頭;

c) 冷成形或溫成形的受壓元件,成形后需要通過熱處理恢復材料性能的;

d)設計文件或訂貨技術文件要求時。

(已經和GB/T150.4規定相統一)

7.無損檢測

先拼板后成形的封頭,以及分瓣成形后組焊封頭中先拼板后成形的頂圓板,成形后其拼接焊接接頭應采用設計文件或訂貨技術文件規定的方法,按 NB/T 47013.2、NB/T 47013.3或NB/T 47013.10進行100%射線檢測、超聲檢測(有色金屬制封頭應優先進行射線檢測)或衍射時差法超聲檢測,其檢測技術等級、合格級別應符合設計文件或訂貨技術文件的規定。

錐形封頭以及分瓣成形后組焊的封頭的 A、B類焊接接頭,成形后應按相應標準或設計文件、貨技術文件的規定,按NB/T 47013.2、NB/T 7013.3或NB/T47013.10 進行100%或局部射線檢測超聲檢測(有色金屬制封頭應優先進行射線檢測)或衍射時差法超聲檢測,其檢測技術等級、合格級別應符合設計文件或訂貨技術文件規定。當采用局部無損檢測時,焊縫交叉部位以及平底形、錐形封頭的過渡段轉角部位應全部檢測,其檢測長度可計人局部檢測長度之內。(針對大直徑低壓容器先拼后成形進行了100%檢測,但由于運輸問題,將封頭分割成兩半,現場焊接整體,需要進行無損檢測的比例依據。)

封頭拼接焊接接頭也可按NB/T 47013.11進行X射線數字成像檢測,檢測技術等級、合格級別應符合設計文件或訂貨技術文件規定。

凡符合下列條件之一的鋼制封頭,成形后應采用設計文件或訂貨技術文件規定的方法,按NB/T47013.4或NB/T47013.5進行磁粉或滲透檢測,I級為合格。

a)封頭堆焊表面;

b)具有再熱裂紋傾向或者延遲裂紋傾向的拼接焊接接頭;

c)低溫容器用封頭的拼接焊接接頭,缺陷修磨或補焊處的表面,卡具和拉筋等拆除處的割痕表面;

d)復合鋼板制封頭覆材側的拼接焊接接頭;

e)標準抗拉強度下限值大于540 MPa 的低合金鋼材及 Cr-Mo 鋼板制封頭經火焰 切割的坡口表面、卡具、拉筋等臨時固定連接焊縫拆除后的焊痕表面以及缺陷修磨或焊補處的表面;

f)標準抗拉強度下限值大于540 MPa 的低合金鋼材及 Cr-Mo 鋼板制封頭其拼接焊接接頭的內、外表面;

g)鋼板厚度大于20mm的奧氏體型不銹鋼奧氏體-鐵素體型不銹鋼封頭拼接焊接接頭;

h)先拼板后成形凸形封頭上的所有拼接焊接接頭。

凡符合下列條件之一的有色金屬制封頭,成形后應按NB/T 47013.5對其焊接接頭表面進行滲透檢測,I 級為合格。

a)拼接焊接接頭的內、外表面;

b)焊補處的表面;

1.材料

制造封頭用材料,除應符合下列標準的相關規定外,還應符合設計文件和/或訂貨技術文件的規定:

a)鋼制封頭按GB/T150(所有部分)或JB/T4732;

b)鋁制封頭按JB/T4734;

c)鈦制封頭按NB/T11270;

d)銅制封頭按JB/T4755;

e)鎳及鎳合金制封頭按JB/T4756;

f)鋯制封頭按NB/T47011。

復合板制封頭所用復合板應符合 NB/T 47002(所有部分)的要求,其他要求(如結合率、熱處理),由封頭供需雙方協商確定。

2.材料分割和標志

材料分割可采用冷切割或熱切制方法,分割時應避免或盡可能降低對材料性能產生有害的影響。當采用熱切割方法分割時,應清除表面熔渣和影響質量的表層。

在下列材料制封頭上劃線時,不應產生傷痕、刻槽和污染等缺陷,除非在以后加工中可以去除:

a) 有色金屬;

b)標準抗拉強度下限值 R大于540MPa的低合金鋼;

c)Cr-Mo鋼;

d)低溫容器封頭用材;

e)不銹鋼;

f) 復合板的覆材。

采用機械切割方法分制復合鋼板時,應使復合鋼板的覆材面對切割具;采用熱切割方法分割復合鋼板時,應使復合鋼板的基材面對切割具。

凡制造封頭材料應有用以檢驗和追蹤的確認標志。制造過程中,如原有確認標志被裁掉或材料分成幾塊,應于切制或移動前完成標志的移植。

標志的表達方式由封頭制造單位確定且滿足下列要求:

a) 當供需雙方未約定時,不應采用硬印標志;

b) 標志不應影響封頭材料的性能。

3.坯料制備

封頭的投料厚度應考慮制造過程中的厚度減薄以及封頭制造工藝需要確定封頭的投料厚度δs,以確保封頭成品Z小厚度不小于設計要求的封頭Z小成形厚度δmin。

封頭壞料制備及后續制造過程中應避免材料表面的損傷。對于尖銳傷痕以及材料防腐表面的局部傷痕、刻槽等缺陷應予修磨,修磨范圍的斜度至少為1:3。修磨深度應符合如下規定:

a)修磨后的厚度不應小于Z小成形厚度δmin,同時,修磨深度應不大于該部位材料厚度δs的5%,且不大于1mm,否則應予以焊補(征得采購方的同意、焊接工藝評定支撐、返修部位進行無損檢測);

b)對于復合板,其基材的表面修磨應符合a)的規定;其覆材修磨深度不應大于覆材厚度的30%,且不大于1mm,否則應按予以焊補(征得采購方的同意、焊接工藝評定支撐、返修部位進行無損檢測)。

鋼材坡口加工及表面要求:

a)坡口表面不應有裂紋、分層、夾雜及影響焊接質量的其他缺陷;

b)標準抗拉強度下限值 Rm>540 MP的低合金鋼及Cr-Mo鋼的坡口宜機械加工,對經火焰切割的坡口表面,應打磨至金屬光澤,并應對加工后的表面按NB/T 47013.4或NB/T47013.5進行磁粉或滲透檢測,I級為合格。

有色金屬坡口加工及表面要求如下:

a)坡口加工一般采用機械方法,也可采用不損傷材料性能、不影響焊接質量的其他切割方法。采用熱切割方法制備時需要采用機械方法去除氧化皮、污染層等有害區域,在熱切割方法制備坡口過程中,應避免火花濺落在材料表面。

b)坡口表面應無裂紋、分層、夾雜、折疊及影響焊接質量的其他缺陷。

由成形的瓣片和頂圓板拼接制成的封頭以及先拼板后成形的封頭,封頭上各種不相交的拼接焊縫中心線間的距離,至少應為封頭材料厚度δs的3倍,且不小于100mm,并符合下列規定:

a)由成形的瓣片和頂圓板拼接制成的封頭的瓣片不應拼焊,瓣片之間的焊縫只允許是徑向方向;

b)先拼板后成形的封頭,以及由成形的瓣片和頂圓板拼接制成封頭的頂圓板,其拼板上的拼接焊縫宜相互平行或垂直,不應采用“十”字焊縫;

c)錐形封頭的拼接焊縫宜是環向和徑向(縱向)方向;

d)滿足相應產品標準、設計文件和/或訂貨技術文件的規定。

先拼板后成形的封頭,拼板的對口錯邊量b不應大于材料厚度δs的10%,且不大于1.5 mm。拼接復合鋼板的對口錯邊量b不應大于覆材厚度的30%,且不大于1.0mm。

封頭的焊接接頭返修以及材料補焊應有焊接工藝評定支持,并應編制相應的焊接工藝;返修后,應根據不同材料對應不同材料產品標準、設計文件和/或訂貨技術文件的規定,對返修部位進行無損檢測。但后序還要進行置換焊肉的封頭拼接焊縫或工藝拼接焊縫無需焊接工藝評定支持,且其返修是否進行則由供需雙方協商決定。

4.封頭成形

依據封頭的類型、規格、材質,可采用整板或拼板,在環境溫度下或加熱后,經沖壓、旋壓或卷制等方法成形,也可分瓣成形后再組焊成封頭。

加熱方式及一般要求:

a)封頭成形加熱裝置可采用加熱爐或爐外加熱裝置;

b)當需要時,如熱旋、中間過程等,也可采用爐外加熱方式;

c)加熱爐應按GB/T 9452的規定測定有效加熱區;

d)不應采用焦炭或煤加熱爐加熱工件;

不銹鋼、銅、鎳及鎳合金以及鋯及鋯合金封頭加熱成形時,宜采用電熱爐加熱,也可采用燃氣爐、燃油爐加熱;

f)加熱介質不應使工件表面產生超過設計文件或訂貨技術文件規定深度的氧化、脫碳、增碳和腐蝕,并應控制加熱區域氣氛,防止工件表面過度氧化;

g)爐內加熱時,加熱的火焰不應與工件直接接觸;

h)加熱過程中,應測量并記錄工件溫度。

加熱前,應去除工件上所有油污、潤滑劑及其他雜物。鈦和鋯制工件表面在加熱前應采取保護措施,防止表面氧化污染;必要時,應留有清除表面氧化層的裕量。

奧氏體不銹鋼封頭可采用溫成形,推jian成溫度120~250℃。

5.熱處理

需熱處理的封頭,可根據供需雙方的約定,其熱處理可由封頭制造單位或容器制造單位進行。

需要焊后熱處理應在焊接工作全部結束并檢驗合格后進行鋼制封頭應分別按 GB/T 150.4、JB 4732或設計文件訂貨技術文件的規定進行焊后熱處理。有色金屬制封頭應按材料對應符合 JB/T 4734、JB/T 4755、JB/T 4756、NB/T11270、NB/T47011或設計文件、訂貨技術文件的相關要求進行焊后熱處理。復合板制封頭應按設計文件、訂貨技術文件的要求進行焊后熱處理。

整板成形及先拼板后成形的碳鋼及低合金鋼制以及以其為基材的復合板制半球形、橢圓形、碟形、帶折邊的錐形以及平底形封頭,應于冷成形后進行熱處理。(此條比GB/T150.4的8.1.1條更加嚴苛,此處要求冷成型的各類封頭均需要熱處理。)

奧氏體不銹鋼制封頭除下列情況外,成形后可不進行熱處理:

a)對于設計溫度低于-40℃的奧氏體型不銹鋼制壓力容器,其所使用的整板成形及先拼板后成形的半球形、橢圓形、碟形、帶折邊的錐形以及平底形封頭,測得鐵素體量大于15%時。

b)對于盛裝毒性為極度或高度危害介質的容器、圖樣注明有應力腐蝕的容器,奧氏體型不銹鋼變形率超過15%,或者當設計溫度低于-100℃以及高于675℃時,變形率大于或等于10%。

c)設計文件、訂貨技術文件另有要求。

當鋼板供貨與使用的熱處理狀態一致時,加熱成形的封頭不應破壞供貨時的熱處理狀態,否則應進行恢復性能熱處理。

熱成形的復合板制封頭是否進行熱處理應以基材作為判定滿足規定。

6.試件與試樣

拼焊封頭,符合下列條件之一者,應制備焊接試件:

a)盛裝毒性為極度或高度危害介質的容器用封頭;

b)材料標準抗拉強度下限值大于540 MPa的低合金鋼制容器用封頭;

c)低溫容器用封頭;

d)制造過程中,通過熱處理改善或者恢復材料性能的鋼制容器用封頭;

e)設計文件或訂貨或技術文件要求時。

符合下列條件之一者,應制備封頭母材熱處理試件:

a)加熱成形的封頭破壞供貨時的熱處理狀態,進行恢復性能熱處理的封頭;

b) 需要通過熱處理改善材料性能的封頭;

c) 冷成形或溫成形的受壓元件,成形后需要通過熱處理恢復材料性能的;

d)設計文件或訂貨技術文件要求時。

(已經和GB/T150.4規定相統一)

7.無損檢測

先拼板后成形的封頭,以及分瓣成形后組焊封頭中先拼板后成形的頂圓板,成形后其拼接焊接接頭應采用設計文件或訂貨技術文件規定的方法,按 NB/T 47013.2、NB/T 47013.3或NB/T 47013.10進行100%射線檢測、超聲檢測(有色金屬制封頭應優先進行射線檢測)或衍射時差法超聲檢測,其檢測技術等級、合格級別應符合設計文件或訂貨技術文件的規定。

錐形封頭以及分瓣成形后組焊的封頭的 A、B類焊接接頭,成形后應按相應標準或設計文件、貨技術文件的規定,按NB/T 47013.2、NB/T 7013.3或NB/T47013.10 進行100%或局部射線檢測超聲檢測(有色金屬制封頭應優先進行射線檢測)或衍射時差法超聲檢測,其檢測技術等級、合格級別應符合設計文件或訂貨技術文件規定。當采用局部無損檢測時,焊縫交叉部位以及平底形、錐形封頭的過渡段轉角部位應全部檢測,其檢測長度可計人局部檢測長度之內。(針對大直徑低壓容器先拼后成形進行了100%檢測,但由于運輸問題,將封頭分割成兩半,現場焊接整體,需要進行無損檢測的比例依據。)

封頭拼接焊接接頭也可按NB/T 47013.11進行X射線數字成像檢測,檢測技術等級、合格級別應符合設計文件或訂貨技術文件規定。

凡符合下列條件之一的鋼制封頭,成形后應采用設計文件或訂貨技術文件規定的方法,按NB/T47013.4或NB/T47013.5進行磁粉或滲透檢測,I級為合格。

a)封頭堆焊表面;

b)具有再熱裂紋傾向或者延遲裂紋傾向的拼接焊接接頭;

c)低溫容器用封頭的拼接焊接接頭,缺陷修磨或補焊處的表面,卡具和拉筋等拆除處的割痕表面;

d)復合鋼板制封頭覆材側的拼接焊接接頭;

e)標準抗拉強度下限值大于540 MPa 的低合金鋼材及 Cr-Mo 鋼板制封頭經火焰 切割的坡口表面、卡具、拉筋等臨時固定連接焊縫拆除后的焊痕表面以及缺陷修磨或焊補處的表面;

f)標準抗拉強度下限值大于540 MPa 的低合金鋼材及 Cr-Mo 鋼板制封頭其拼接焊接接頭的內、外表面;

g)鋼板厚度大于20mm的奧氏體型不銹鋼奧氏體-鐵素體型不銹鋼封頭拼接焊接接頭;

h)先拼板后成形凸形封頭上的所有拼接焊接接頭。

凡符合下列條件之一的有色金屬制封頭,成形后應按NB/T 47013.5對其焊接接頭表面進行滲透檢測,I 級為合格。

a)拼接焊接接頭的內、外表面;

b)焊補處的表面;

c)卡具、拉筋等臨時固定連接焊縫拆除后的焊痕表面。

免責聲明:文章來源于網絡,不代表本站觀點,內容版權歸屬原作者及站點所有,如有對您造成影響,請及時聯系我們予以刪除!

- 上一篇:封頭加工方式有哪些?成都蜀諧機械帶你來了解

- 下一篇:成都彎頭的分類及技術要求?

此文關鍵字: